با نحوه تولید شیرآلات ساختمانی آشنا شوید

آیا میدانید شیرآلات ساختمانی چطور ساخته میشوند؟ مراحل تولید هر محصولی جذاب و منحصر به فرد است و از طرفی دانستن مراحل ساخت یک وسیله که هر روز از آن استفاده میکنیم بر جذابیت آن میافزاید و ما را به فکر فرو میرود که ساده از کنار اتفاقات روزانه نگذریم. نحوه تولید شیرآلات یک فرایند نسبتا خشن و دشوار را طی میکند و با لطافت و ظرافت طراحی همراه میشود و در نهایت به دست افراد میرسد.

طراحی شیرآلات ساختمانی

اولین قدم برای ساخت شیرآلات و ساخت شیر اهرمی، طراحی آن است. شکل ظاهری اهمیت بالایی دارد و امروزه نیز متناسب با سبکهای مختلف طراحی داخلی شاهد شیرآلات بسیار متنوعی هستیم. طراحی شیرآلات که مرحله پیش از تولید است زاییده ذهن خلاق طراحان است که با بهره گیری از نرم افزارهای سه بعدی طرح به شکل نهایی نمایش داده میشود و نمونه اولیه آن ساخته میشود. نظرسنجیها و بررسیهای لازم جهت استفاده آسان و کاربردی و امکان تولید با کیفیت بالا و موارد دیگر انجام شده و در صورت تایید به مرحله تولید میرود.

ساخت قالب

مرحله بعدی در روش تولید شیر آب ساخت قالب است. این مرحله در ادامه مرحله قبلی است و لازم است در مرحله طراحی صحت سیستم راهگاهی قالبها ارزیابی شده باشد. راهگاه همان مجراهایی است که مواد مذاب از طریق آنها به داخل قالب ریخته میشوند. در نظر گرفتن این مجاری اهمیت بالایی در ساخت شیرآلات ساختمانی دارد. سپس واحد CNC اقدام به ساخت قالب میکند. ساخت قالب به سه صورت انجام میشود که در ادامه به آن پرداخته شده است.

ریخته گری ماسهای

ریخته گری ماسهای نام دیگر ریخته گری سنتی است. قالبهای ساخته شده در این روش از ماسه هستند و یکبار مصرف هستند. قالب ماسهای ساخته شده و مواد مذاب در داخل آن ریخته میشود و بعد از سرد شدن با ضربهای قالب شکسته شده و شیرآلات بیرون میآیند. در این روش ساخت شیرآلات کیفیت محصول پایین است و سطح دارای ناهمواری است.

ریخته گری دایکست

ریخته گری دایکست یا تحت فشار سبک دیگری از ریخته گری است. در این روش مواد مذاب تحت فشار داخل قالب تزریق میشوند و تحت فشار سرد میشوند. به دلیل تحت فشار بودن فلزات استحکام بالایی دارند. از این روش بیشتر برای قطعات آلومینیومی و آلیاژهای روی استفاده میشود.

ریخته گری با قالب ریژه

ریخته گری ریژه یا فلزی یا روش ثقلی یکی از بهترین مدلهای ریخته گری است و محصول خروجی کیفیت بسیار بالایی دارد. قالب ریژه از تعدادی قطعه فلزی ساخته شده که به وسیله پیچ و گیره به هم متصل میشوند. این روش بر اساس نیروی وزن (ثقل) کار میکند و مواد مذاب بر اساس وزن داخل قالب ریخته میشوند و نیروی خارجی مجود ندارد. در این روش قبل از وارد شدن مواد مذاب قالب نیز گرم میشود تا ویسکوزیته مذاب اثر مخربی روی محصول نداشته باشد.

تهیه شمش یا تخلیه

بعد از ساخت قالب لازم است مواد مذاب یا شمش برنجی تهیه شود. شمش دارای ۶۰ ٪ مس، ماکزیموم ۲.۵ ٪ سرب و حدود ۳۸ ٪ روی است و قدری ناخالصی نیز همراه آن است. آلیاژهای تهیه شده مورد بررسی قرار میگیرند و سپس وارد مرحله ریخته گری میشوند. بعد از انجام فرایند ریخته گری نوبت به مرحله تخلیه و برش میرسد. در این مرحله بسته به نوع ریختهگری شیرآلات از قالب جدا میشوند.

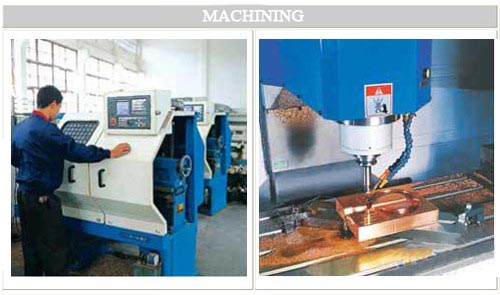

ماشین کاری

پس از خارج کردن از قالبها، قطعات سالم خروجی وارد مرحله برش میشوند. در این مرحله سوراخها و رزوهها تعبیه شده و سطح خشن آنها حذف می شود تا برای مرحله بعد آمده شوند.ماشین کاری شامل ماشینهای تراش، فرز، مته صفحه تراش و دریل میشود.

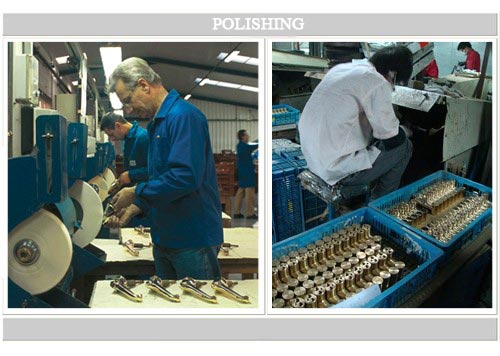

پرداخت کاری

مرحله بعدی ساخت شیرآلات ساختمانی و ساخت شیر اهرمی، مرحله پرداخت است. این مرحله معمولا برون سپاری میشود و در یک کارگاه انجام میشود. مرحله پرداختکاری شامل دو بخش سنباده زنی و پولیش است. در مرحله اول سطح کار صاف شده و با همراهی پولیش سطح براق آماده آبکاری میشود.

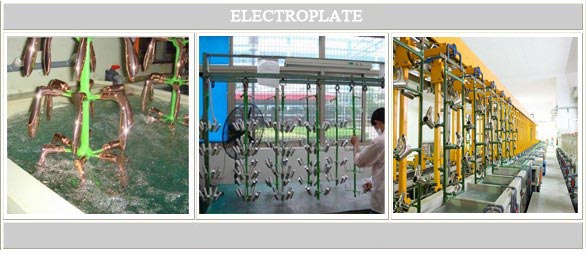

آبکاری

فرایند آبکاری نیز معمولا برون سپاری میشود و کارگاههای آبکاری این عملیات را انجام میدهند. پس از برگشت قطعات مورد ارزیابی و کنترل کیفیت قرار میگیرند و در صورت عدم مشکل به مرحله بسته بندی میروند.

بسته بندی

آخرین مرحله نحوه تولید شیرآلات مونتاژو بسته بندی است. کارتن، کارتریج، نگین سرد و گرم، مهره، لنگی و .... توسط واحد تدارکات تهیه شده و بعد از کنترل کیفیت محصولات به مرحله مونتاژمیروند و برند سازنده روی آنها حک میشود. سپس بسته بندی انجام شده و در کارتنها قرار میگیرند و به فروشگاهها عرضه میشوند.